公司新聞

-

錫膏攪拌機的結構和使用注(zhù)意事項

錫膏攪(jiǎo)拌機是一種用於混合和攪拌PCB焊接(jiē)中所(suǒ)需的錫膏的設備。它主(zhǔ)要通過旋轉的方式將錫膏中(zhōng)的各(gè)種成分混合在一起(qǐ),以確(què)保其在焊(hàn)接過程中能夠得到(dào)均勻地應用。

SMT設備錫膏攪拌機的結構通常由以下幾個部分組成:攪拌器、電機、控製係統等。其中攪(jiǎo)拌器是(shì)最關鍵的部件,它通常由一個旋轉的軸和若幹(gàn)支攪拌刀組成,可以將錫膏充分地混合在一起。電機則提供動力(lì),使攪拌器能(néng)夠旋轉。控製係統則用於控製電機的轉速和運行時間等參數。

在使用晟典錫膏攪拌機時,需要注(zhù)意以下幾點:

1.嚴格按照操作手冊上的指示來進行操作,不(bú)得隨意更改參數。

2.在投放錫膏之前,需要對錫膏進行攪拌預處理,以(yǐ)避免在攪拌過程中出現氣泡等問題。

3.在攪拌過程中要注意觀察,發現異常情況應及時停機維修。

4.定期清洗設備,確保其(qí)處於正常狀(zhuàng)態。

總之,錫膏攪拌機(jī)是PCB焊接中必不可少的設備,它對於焊接質量的穩定性和產品質量(liàng)的提升起到了關(guān)鍵作用。因(yīn)此,在選擇錫膏攪拌機時,需要考慮到其質量、品牌、售後服務等因(yīn)素(sù),並在使用過程中加強管理和(hé)維護,以確保設備的(de)穩定運行(háng)。

新聞中心 / 公司新聞 / 2023-07-10 11:27:08

-

PCB料框尺寸和作用

PCB料框是(shì)用於(yú)承載(zǎi)電路板(bǎn)的一種工業用品。它(tā)通常由金(jīn)屬或(huò)塑料製成,具有固定的形狀和大小,以適應不(bú)同類型和尺寸的(de)電路板。

在電路板製(zhì)造過(guò)程中,PCB料框起著至(zhì)關重要的作用。首先,它可以保護電(diàn)路(lù)板免受損壞和變形。其次,它可以(yǐ)提高生產效率和質(zhì)量(liàng),使得電路板的生(shēng)產更加標(biāo)準化和規範化。此外,如果需要進行多層電路板的生產(chǎn),PCB料框還可以使得不同層之間的對位更加精(jīng)準和準確。

PCB料框的選(xuǎn)擇應(yīng)該根據電路板的類型、尺寸和重量來確定。對於小型電路板,通常采用塑料料框,而對於大型電(diàn)路(lù)板,則需要使用金屬料框以(yǐ)確保足夠的支撐力和穩定性。

除了材料和尺寸之外,PCB料框還應該具備易於清(qīng)潔和維護的特點。因為在電路板製造(zào)過(guò)程中,可能會產生許多廢料和汙垢,如果這(zhè)些垃圾留在料框中,將會嚴重影響生產的質量和效率。

新(xīn)聞中心(xīn) / 公司新(xīn)聞 / 2023-07-11 13:44:40

-

PCB疊扳機(jī)操作流程

疊扳機(jī)是指將兩個或多個PCB板 layer 疊放在一(yī)起的(de)工藝。這樣做的目的主要是(shì)為了節(jiē)省空間並提高電路板的集(jí)成度。¬——深圳市晟典電子設備(bèi)有限公司

下麵是 PCB板疊扳機SMT設備操(cāo)作工藝的步驟:

1. 準備工作:

a. 確(què)保所有(yǒu)需要用到的PCB板都已經完(wán)成設計並通過審查。

b. 準(zhǔn)備好疊扳機(jī)所需的器具和工具,例如(rú)夾具、膠水等。

c. 清潔工作區,確保工作(zuò)區(qū)域整潔無塵。

2. 分(fèn)層檢查:

a. 檢查每個PCB板的電路連接是(shì)否正確(què),並確保每個板的尺寸與要求相符。

b. 檢查PCB板上是否存在任何損壞、劃痕或汙垢。

3. 打孔:

a. 使用鑽孔設備(bèi)在需要打孔的位置上鑽孔,並確保孔位準確無誤。

b. 根據需要(yào),可以進行表(biǎo)麵處理,例如鍍(dù)金等。

4. 準備粘合劑:

a. 根據要求選擇適當的粘合劑(jì),例如環氧樹脂膠水。

b. 為了確保粘接(jiē)效果,按照粘合劑的說明書準確地(dì)配(pèi)比和混合。

5. 疊放(fàng)板層:

a. 將第一層PCB板放在工作台上,並根據(jù)設計要求將粘合劑均勻塗抹在板的表麵上。

b. 將第二層PCB板放在第(dì)一層上,並注意對齊孔位和連接器。

6. 重複以上(shàng)步驟直到所(suǒ)有PCB層疊放完畢。根據需要可(kě)以使用夾具將已經(jīng)粘接的層進行固定。

7. 確定固(gù)化時(shí)間:

a. 根據所使用粘合劑的要求,確定固化(huà)時(shí)間。通常,在適當的溫度下,這個過程可能需(xū)要幾小時甚至一天(tiān)以上。

b. 在固化期間,確保環境溫度和濕度保持穩定(dìng)。

8. 檢查與修複:

a. 固化完成後,檢查疊扳機(jī)後的PCB板是否存在任何(hé)問題,例(lì)如孔位不對齊(qí)、層間壓力不均等。

b. 如果發現(xiàn)問題,可以在此階段進行修(xiū)複或重新(xīn)疊扳機。

9. 測試與驗收:

a. 在完成疊扳(bān)機後,進行全麵的電氣測試和外觀檢(jiǎn)查(chá),以確(què)保每(měi)個板層之間的連接正常穩定。

b. 如果發現任何問題(tí),及時(shí)修複並重新測試。

需要注意的是(shì),這隻是一個概述,並不能覆蓋所有細節和特殊情況。在實際操作中,一定(dìng)要根據具(jù)體的要求和材料來進行操作(zuò),並遵循相關的標準和(hé)規(guī)範。

新(xīn)聞中心(xīn) / 公(gōng)司新聞 / 2023-07-11 18:02:38

-

上板機送料機的操作流程

PCB上板機是一種自動化設備,用於將已經完(wán)成的PCB板壓貼到基板上,並確保精(jīng)準定位(wèi)和可靠連接(jiē)。在本文中,我將為您介紹一下PCB上板機的操作流程。

1. 準備工作:

a. 確保已(yǐ)經(jīng)完(wán)成並檢查通過的PCB板和基板(bǎn)。

b. 準備好所需的元件、焊錫膏等輔助材料,並確保其品質良好。

c. 清潔和整理工作區,確保工作區域無塵且整(zhěng)潔。

2. 調整上板機:

a. 根據PCB板和基板的尺寸及要求,調整上板機的夾具和導軌。

b. 根據PCB板的厚度和要求,設置適當的壓力和速度。

3. 準備(bèi)PCB板(bǎn):

a. 將PCB板放置(zhì)在載(zǎi)板架上(shàng),並調整夾緊(jǐn)機構,確保PCB板與基板之間的對準和重合度。

b. 檢查PCB板上是否存在任何損壞、劃痕或汙垢,並及(jí)時清理處(chù)理(lǐ)。

4. 準備基板:

a. 將基板放在上板機(jī)的工作台上,並調整夾緊機構(gòu),使其(qí)與PCB板對(duì)準和重合度。

b. 檢查(chá)基板上是否存在任何損(sǔn)壞、劃痕或汙垢,並及時清理處理。

5. 上板操作:

a. 通過(guò)上板機(jī)的控製界麵選擇相應的程序和參數設置。

b. 將PCB板和基板分別(bié)放置在上板機(jī)的工作區域中,確保其正確對齊。

c. 啟動上(shàng)板機,開始自動上板操作。上板機將根(gēn)據設定的程序準確地將PCB板壓貼到基板上。

6. 焊接:

a. 在完成PCB上板後,將基(jī)板轉移(yí)到(dào)焊接設備上進行後續的焊(hàn)接操作。

b. 根據具體需求進行(háng)焊接,可以采用手動焊接或自動化焊接設(shè)備。

7. 檢查與修複:

a. 檢查已經完成的PCB板與基板之間的連接情(qíng)況,確保焊點完整、無短路等(děng)問題。

b. 如果發現任何問題,及時進行修複和調整。

8. 測試與驗收:

a. 經(jīng)過焊接後,進行(háng)全(quán)麵的電氣測(cè)試和外觀檢(jiǎn)查,以確保PCB板和基板的(de)連接和(hé)功能正常。

b. 查看是否符(fú)合規格和要求,如存在不良項,則需重新修複和測試。

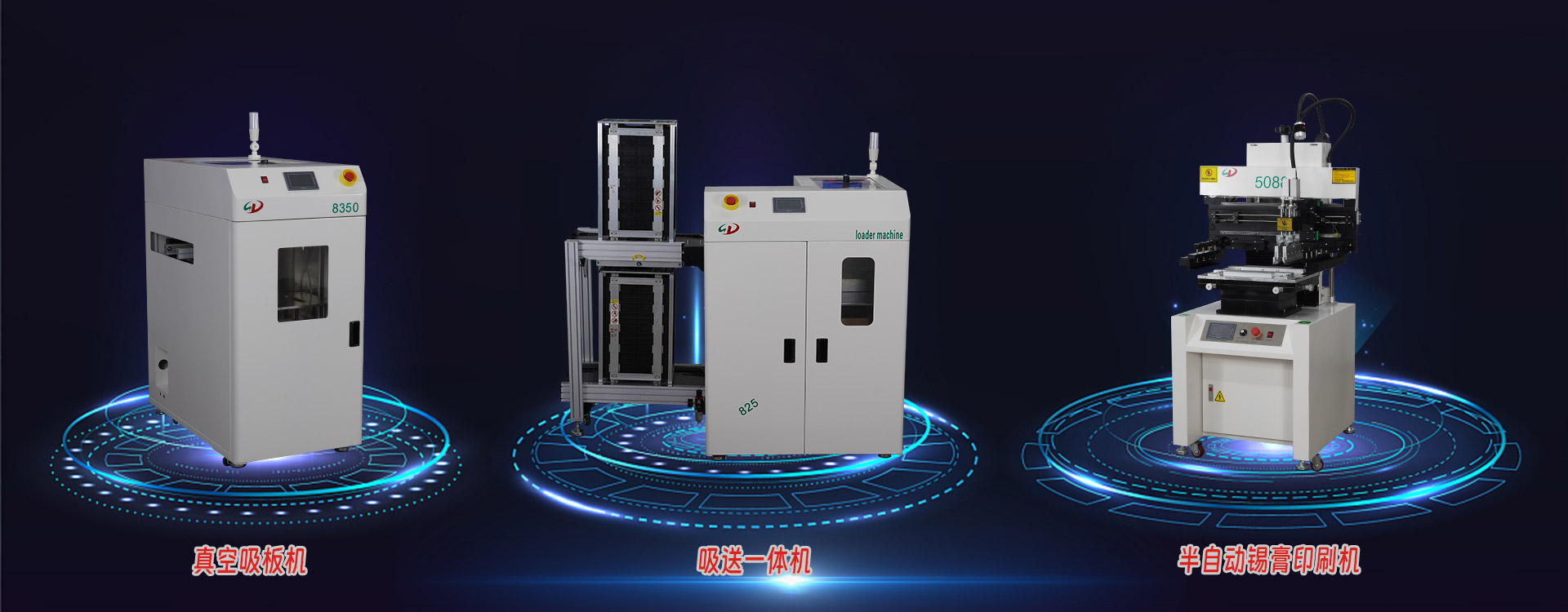

深圳晟典電子設備有限公司(sī)設計生產和銷售上下(xià)板機,回流焊,接駁(bó)台,移載機,緩(huǎn)存機等多種SMT周邊設備,歡迎(yíng)您的谘詢(xún)。

新聞中心 / 公司新聞 / 2023-07-11 18:05:37

-

波峰版進板機操作流程

波峰焊進板機操作流程是指在進行波峰焊工藝時,對進板機這種SMT設備的操作流程進行(háng)描(miáo)述和說明。下麵是一個常見的波峰焊進板機(jī)操作(zuò)流程的示例:

1. 準備(bèi)工(gōng)作:

a. 檢查設備:確保波峰焊(hàn)進板機設備處於正常工作狀態,無任何故障或損壞。

b. 準備焊接材料:選擇合適的焊錫絲、焊接通孔,並確保其質量符合要求。

2. 設置參數:

a. 調整預熱溫度:根據焊接材料和電路板要(yào)求,設置預熱溫度,通常在100-150攝氏(shì)度之間。

b. 調整焊接時間:根據焊接材料和焊點要(yào)求,設置合(hé)適的焊接時間,以(yǐ)確保焊點(diǎn)質(zhì)量。

3. 安裝電路板:

a. 將電路板(bǎn)放(fàng)置在進板(bǎn)機(jī)的夾具上(shàng),確保電路(lù)板位置正確,固定穩定。

b. 檢查(chá)電路板與夾具之(zhī)間的間距,確保(bǎo)焊接過程中不會發生碰撞或短路。

4. 開(kāi)始(shǐ)焊(hàn)接:

a. 啟動設備(bèi):按下啟動按鈕,使波峰焊進板機開始工作。

b. 自動焊接:設備會根據預設的參數,自動完成焊接過程,包括預熱、浸泡、退錫等操作。

c. 監(jiān)控過程:在焊接過程中,需要密(mì)切監控焊(hàn)接質量,確保焊點形成良好、均(jun1)勻。

d. 完成焊接:焊接完成後,設備會發出提示音或指示燈亮起,表示焊接過程結束。

5. 檢驗焊接質量:

a. 檢(jiǎn)查焊點:使用放大鏡或(huò)裸眼檢(jiǎn)查焊(hàn)點,確(què)保焊接質量符合要求,無明顯虛焊、焊錫渣等缺陷。

b. 進行(háng)電氣測試:使用相關(guān)測試設備對焊接後的電路板進行電氣性(xìng)能測試,以驗證焊(hàn)接質量。

6. 清理工(gōng)作:

a. 關閉(bì)設備:在(zài)確認焊接(jiē)質量符合要求後,關閉波峰焊進板(bǎn)機設備。

b. 清理殘留物:清理焊錫渣、焊接通孔和(hé)夾具等殘留物,保持設備整潔。

新聞中心 / 公司新(xīn)聞 / 2023-07-11 18:11:34

QQ客服(fú)

QQ客服(fú)